【行业资讯】英飞凌沟槽栅可靠性的核心优势

前言

在全球低碳化转型的浪潮中,电气化进程正在加速推进。现代能源体系中,从一次能源到终端用户的能量转换环节显著增加。尽管可再生能源取之不尽,但多级能量转换过程中的效率损失不容忽视,这使得提升能源转换效率成为关键课题。

碳化硅(SiC)作为新一代功率半导体材料,为低碳时代提供了两大核心价值:

01

SiC技术在光伏发电、储能系统、数据中心等大功率应用场景中,能够大幅提升能量转换效率。随着清洁能源需求增长,SiC的应用范围持续扩展。

02

在电动汽车、轨道交通、工业自动化等领域,SiC技术助力设备实现轻量化、低成本和高效率,既优化了生产成本,又提升了系统性能。

英飞凌一直致力于为用户提供更可靠的碳化硅技术,并主张“最值得信赖的技术革命”。随着SiC技术的普及,英飞凌的目标是成为首选的零碳技术创新伙伴。我们深信,企业的未来不在于与谁竞争,而在于与谁合作。因此,英飞凌致力于与客户协同创新,实现共赢。

随着SiC的应用增多,我们发现即使是经验丰富的工程师,也常存在一些认知偏差。下面我们就其中最具代表性的问题进行深入浅出的分析。

可靠性探讨

"平面栅结构简单,单元一致性更好,可靠性更高;而沟槽栅结构复杂,底部电场集中,可能存在长期可靠性隐患"

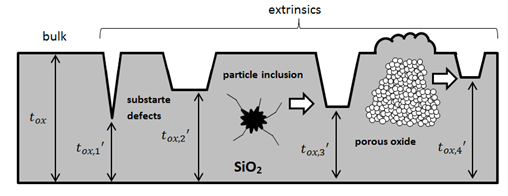

谈到功率半导体器件的"可靠性",无论是Si还是SiC器件,栅极氧化层都是关键因素。SiC材料本身的衬底缺陷、杂质以及制程差异,会给MOSFET的栅极氧化层带来诸多缺陷(如图1所示),这些缺陷会导致栅氧有效厚度减小,进而影响器件寿命,增加击穿和早期失效风险。因此,要确保SiC器件与Si器件同样可靠,必须尽可能降低栅极氧化层缺陷密度。

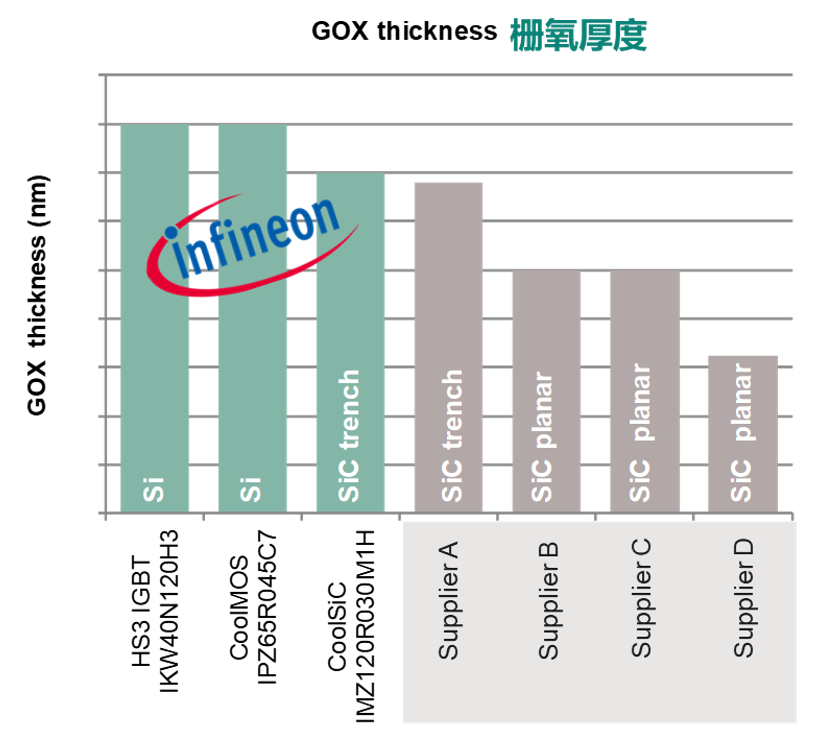

英飞凌Trench沟槽栅技术之所以更可靠,关键在于采用了更严格的筛选测试方法。通过应用更高的筛选电压,能够检测出氧化层中的绝大多数缺陷。筛选电压越高,可识别的缺陷越多,最终产品的可靠性表现就越出色。这一点是平面栅技术难以实现的。

为何平面栅难以采用更高筛选电压?根源在于其更薄的栅极氧化层。较薄的氧化层可以增强栅极对导电沟道的控制能力,以抵消水平方向栅氧-沟道界面高缺陷密度对电子迁移的阻碍,从而降低沟道电阻。

相比之下,沟槽栅技术为何可以采用更厚的栅极氧化层?这需要从界面缺陷特性的角度来理解平面栅与沟槽栅的差异。

在MOSFET中,导电沟道形成于栅极氧化层下方。如果将导电电子比作行驶的车辆,那么导电沟道就相当于道路表面。由于SiC与Si的材料特性差异,这条"道路"的路况截然不同。Si基器件的导电沟道如同平坦的高速公路,而SiC的则更像崎岖的山路,这些"颠簸"正是"氧化层-沟道界面缺陷"的体现。

SiC材料的各向异性特性,使其水平方向的氧化层界面缺陷密度远高于垂直方向。形象地说:采用平面栅技术的SiC器件,就像车辆在颠簸路面行驶,同样的能耗下速度更低;而沟槽栅技术则巧妙利用了垂直方向缺陷较少的特性,犹如在崎岖地形下建造了地下隧道,更利于高速通行。要达到相同的导电性能,平面栅需要"加大油门",反映在技术上就是必须采用更薄的栅极氧化层。相反,沟槽栅可以采用更厚的氧化层。

如果仅追求碳化硅器件单一电气参数的优化,比如一味降低导通电阻,平面栅技术开发者往往会选择更薄的栅极氧化层。然而,由于栅氧缺陷导致的有效厚度减损,当电场强度超过临界值,就可能引发瞬时击穿,长期使用还可能出现TDDB(时间依赖介电击穿)等问题。因此,若缺乏深入理解和科学评估方法,在实际动态工况下,栅极氧化层的有效寿命可能远低于预期。

更厚的氧化层允许使用远高于典型工作电压的筛选电压,同时确保通过筛选的无缺陷器件不受损害。

英飞凌的沟槽栅技术通过更厚的氧化层和更高的筛选电压,最大限度地降低了栅极氧化层缺陷率,保证了产品可靠性。

基于对SiC材料物理特性的深刻理解,以及数十年沟槽栅技术和电场优化设计的经验积累,英飞凌的沟槽栅技术在SiC领域确立了可靠性领先地位。

来源:网络

武汉科琪电子有限公司成立于2010年,总部位于武汉市东湖开发区武汉大学科技园,是一家专业代理功率半导体产品及配套器件的行业知名企业。凭借多年发展,公司与英飞凌等国际知名电子厂商保持长期稳定的合作关系,是行业内的优质诚信代理商和分销商。公司专注于电力拖动、风电光伏、电焊机、变频器、高频感应加热、逆变电源、电力机车等领域,凭借坚实的技术积累和丰富的实战经验,为客户提供完善的技术支持和解决方案。

联系我们